Satura rādītājs:

- Autors John Day [email protected].

- Public 2024-01-30 10:55.

- Pēdējoreiz modificēts 2025-06-01 06:09.

STOP !! LASI ŠO PIRMO !!! Šis ir ieraksts par projektu, kas vēl tiek izstrādāts, lūdzu, piedāvājiet atbalstu.

Mans galīgais mērķis ir, lai šāda veida motors/ģenerators varētu kļūt par parametrizētu atvērtā koda dizainu. Lietotājam vajadzētu būt iespējai ievadīt dažus parametrus, piemēram, griezes momentu, ātrumu, strāvu, voltus/apgr./min., Parastos magnētu izmērus un, iespējams, pieejamo vietu, kā arī jāģenerē virkne 3D izdrukājamu.stl un.dxf griezuma failu.

Es esmu izveidojis platformu, kas var apstiprināt simulētu dizainu, un pēc tam kopiena to var pārveidot par optimālāku ierīci.

Daļēji tas ir viens no iemesliem, kāpēc es to iestatīju ar dinamometru. Dinamometrs mēra griezes momentu un ātrumu, lai varētu izmērīt ZS vai vārpstas vatus. Šajā gadījumā es esmu uzbūvējis ģeneratoru ar caurlaidīgu, stacionāru vārpstu, kas padara dinamometra sistēmas uzstādīšanu vienkāršāku, un tāpēc to var konfigurēt tā, lai to darbinātu kā motoru ar RC ESC (es ceru), un izmērīt griezes momentu uz izeju, kā arī ātrumu, V un ampēri, ļaujot noteikt motora efektivitāti.

Maniem nolūkiem to var darbināt ar mainīga ātruma motoru (pārpalikums no bezvadu urbjmašīnas ar pazeminātu pārnesumu) un vārpstas griezes momenta ievadi, kā arī V un ampēri, kas ļauj radīt reālu efektivitāti un paredzamās turbīnas slodzes simulēt.

Šajā režīmā es ceru izmantot RC ESC, kas spēj atjaunot bremzēšanu, un, iespējams, Arduino, lai kontrolētu slodzi, ko rada mans VAWT, lai sasniegtu MPPT (Multi Power Point Tracking).

MPPT tiek izmantots saules, kā arī vēja turbīnu vadībā, bet vējam tas ir nedaudz atšķirīgs. Ar vēja enerģiju liela problēma ir tā, ka, vēja ātrumam dubultojoties no 10 km/h līdz 20 km/h, vēja pieejamā enerģija palielinās par kubu, tātad 8 reizes. Ja 10 W bija pieejami ar ātrumu 10 km/h, tad 80 W ir pieejami ar ātrumu 20 km/h. Ir lieliski, ja ir vairāk enerģijas, bet ģeneratoru jauda tikai dubultojas, jo ātrums dubultojas. Tātad, ja jums ir ideāls ģenerators 20 km/h vējam, tā slodze var būt tik spēcīga, ka pie 10 km/h tā pat nesāks darboties.

Tas, ko MPPT dara, ir izmantot lieljaudas cietvielu slēdzi, lai ļoti ātri atvienotu un pēc tam atkal pievienotu ģeneratoru. Tas ļauj pielāgot ģeneratora slodzi, un MPPT Multi nozīmē, ka varat iestatīt dažādas slodzes dažādiem ātrumiem.

Tas ir ļoti noderīgi, jo visu veidu turbīnas savāc maksimālo enerģiju, kad slodze tiek saskaņota ar pieejamo enerģiju vai vēja ātrumu.

TĀ

Šī nav recepte, lai gan es uzskatu, ka to varētu nokopēt no manis ievietotā, un es labprāt sniegtu papildu informāciju, taču es iesaku, ka labākais risinājums būtu ierosināt man uzlabojumus pirms Circuits and Sensors konkursa beigām, lai es varētu apsvērt, atbildēt un varbūt uzlabot šo pamācāmo.

Es turpināšu atjaunināt, pārskatīt un pievienot informāciju, tādēļ, ja tagad tas ir interesanti, jūs, iespējams, vēlēsities pēc kāda laika vēlreiz reģistrēties, taču es ceru, ka varēsim diezgan daudz paveikt pirms konkursa Sensors beigām 29. jūlijā.

Arī es neesmu īpaši sabiedrisks zvērs, bet man šad un tad patīk paglābt muguru, un tas ir viens no iemesliem, kāpēc esmu šeit:-) Pastāsti man, vai tev patīk redzēt manu darbu un gribi redzēt vēl Lūdzu:-)

Šis projekts radās tāpēc, ka es gribēju kontrolējamu slodzi, lai pārbaudītu savu turbīnu dizainu, un vēlējos, lai tā būtu viegli reproducējama, lai arī citi to varētu izmantot. Šim nolūkam es aprobežojos ar to, lai izstrādātu kaut ko tādu, ko varētu izgatavot tikai ar FDM printeri, un nav vajadzīgi citi darbgaldi. Šķiet, ka nav daudz komerciālu produktu, kas apmierinātu vajadzību pēc liela griezes momenta, zema apgriezienu skaita un neaizsprostojoša ģeneratora, lai gan ir daži no Ķīnas. Kopumā nav daudz pieprasījuma, jo pārnesumu sistēmas ir tik lētas un elektrība ir tik lēta.

Es gribēju kaut ko tādu, kas ražoja aptuveni 12 V pie 40-120 apgriezieniem minūtē un aptuveni 600-750 W pie 120-200 apgriezieniem minūtē. Es arī vēlējos, lai tas būtu saderīgs ar lētiem trīsfāžu PMA kontrolieriem no RC pasaules (ESC elektroniskie ātruma regulatori). Pēdējā prasība bija tāda, ka tai jābūt izejai (korpuss vai apvalks ar magnētiem rotē, bet vārpsta ar statoru ir nekustīga), ar vārpstu, kas iet cauri korpusam, un statoru, kas piestiprinās pie vārpstas.

Šī pamācība ir nepabeigts darbs, un es to ievietoju, lai cilvēki varētu gūt priekšstatu par procesu, nevis tik daudz, jo, manuprāt, viņiem tas būtu jākopē. Galvenais, ko es gribētu mainīt, ir tas, ka manis uzbūvētā stieples pamatne nav gandrīz pietiekami spēcīga, lai pareizi novirzītu magnēta laukus ap gredzenu, tāpēc liela daļa magnētiskās plūsmas, kas samaksāta par šiem magnētiem, tiek izniekota aizmugurē. Kad es pārtaisīšu dizainu, ko drīzumā darīšu, es, iespējams, darīšu magnētiskās pamatnes kā cnc grieztas tērauda plāksnes. Tērauds būtu diezgan lēts, daudz izturīgāks un vienkāršotu lielāko daļu šīs konstrukcijas. Bija interesanti veidot tādus FDM/stieples/ģipša kompozītmateriālus, kādus esmu ilustrējis šeit, un ar dzelzi ielādētu PLA arī viss būtu bijis savādāk. Es tomēr nolēmu, ka vēlos kaut ko tādu, kas patiešām ilgst, tāpēc tērauda plāksnes.

Esmu guvis labus panākumus saistībā ar šo versiju, kuru izmantošu, lai pārbaudītu šo VAWT. Es vēl neesmu īsti tur zemsprieguma veiktspējas ziņā. Es domāju, ka mana jauda/griezes moments ir pareizajā lodziņā, es atjaunināšu lietas virzību, taču šajā brīdī man ir labas izredzes kļūt par vajadzīgo kontrolējamo slodzi. Kad miris īssavienojums, šķiet, ka tas var nodrošināt diezgan lielu griezes momenta pretestību, kas ir vairāk nekā pietiekami, lai pārbaudītu turbīnu. Man vienkārši jāizveido kontrolēta pretestības banka, un man ir draugs, kurš man palīdz.

Vienu lietu, ko es īsi uzrunāšu, ir tas, ka, tāpat kā daudziem cilvēkiem, man jau dažus gadus ir bijis 3D (FDM izmantojošs PLA) printeris, no kura esmu izbaudījis 20-30 kg. Es bieži uzskatu, ka tas ir nomākti, lai gan jebkura izmēra/stipruma detaļas ir vai nu dārgas, un to drukāšana ir ļoti lēna, vai arī lēta, ātra un vāja.

Es zinu, cik daudz tūkstošu šo 3D printeru ir tur, bieži vien neko nedara, jo tas prasa daudz laika vai arī maksā pārāk daudz, lai izgatavotu noderīgas detaļas. Esmu radījis interesantu risinājumu spēcīgākām ātrākām detaļām no tā paša printera un PLA.

Es to saucu par "izlietu struktūru", kur iespiestais priekšmets (sastāv no 1 vai vairākām drukātām daļām un dažreiz gultņiem un vārpstām) ir izgatavots ar tukšumiem, kas paredzēti pilšanai ar cietējošu šķidruma pildvielu. Protams, dažas no acīmredzamajām iespējām izlietam pildījumam būtu kaut kas līdzīgs epoksīdsveķim, kas piekrauts ar īsas šķiedras sasmalcinātu stikla šķiedru, ko varētu izmantot augstas stiprības un viegla sastāva komplektiem. Es arī izmēģinu kādu zemāku cenu, videi draudzīgāku ideju. Šīs "izlietās konstrukcijas" mezgla otrā puse ir tāda, ka dobumā vai tukšumā, ko jūs aizpildīsit, var būt maza diametra augstas stiepes elementi, kas iepriekš sasprindzināti uz iespiestās "veidnes/kontaktdakšas", kas padara iegūto struktūru kompozītmateriāli un struktūra, daļa Stresēta āda (PLA apvalks), bet ar augstu saspiešanas stingrības serdi, kas ietver arī augstas stiepes izturības elementus. Es darīšu otru pamācību, kas to parādīs, tāpēc es par to šeit runāšu, tikai lai apskatītu, kā tas attiecas uz šo būvi.

1. solis: Materiālu saraksts un process

PMA sastāv no 3 komplektiem, katrs komplekts satur vai izmanto dažādas detaļas un materiālus.

No augšas (gultņa puse) uz leju (statora puse), 1. Gultņu nesējs un augšējais gultņu bloks

2. Stators

3. Apakšējā magnēta masīvs

1. Gultņu nesējs un augšējais magnēts

Šim nolūkam es izmantoju iepriekš uzskaitītās 3D drukātās detaļas

- 150mm8pole augšējā mag un gultņu atbalsts CV5.stl,

- gultņa sānu iekšējā plāksne

- gultņa sānu ārējā plāksne

- 1 "ID pašregulējošs gultnis (piemēram, izmantots standarta spilvenu blokos ++ pievieno interneta saiti),

- 25 'no 24 g cinkota tērauda stieples

- 15 'no 10 g cinkota tērauda stieples

- 2 ruļļi rupja tērauda vilna

Pēc izvēles smago tērauda stiepli un tērauda vilnu var aizstāt ar tērauda pamatplāksnēm, griezt ar lāzeru / ūdens strūklu vai var būt iespējama 3D drukāta magnētiskā pamatne (bet smaga tērauda stieple joprojām ir laba ideja, jo tā izturēs plastmasas deformāciju) laiks). Esmu mēģinājis izliet pamatnes plāksni ar epoksīdu, kas piepildīts ar dzelzs oksīda pulveri, un man bija daži panākumi. Uzlabojot plūsmas savienojumu starp magnētiem masīvā, izmantojot efektīvāku atbalsta plāksni, vajadzētu palielināt spriegumu pie zemākiem apgriezieniem. Ir arī labi paturēt prātā, ka šī ir galvenā konstrukcijas sastāvdaļa, un aizmugurējā plāksne pārnes spēkus no magnētiem uz domkrata stabiem. Magnētiskie spēki, kas velk plāksnes viens pret otru, var būt simtiem mārciņu, un spēki palielinās eksponenciāli (kubiski, līdz trešajai jaudai), kad plāksnes nonāk tuvu viena otrai. Tas var būt ļoti bīstami, un ir jābūt uzmanīgiem ar instrumentiem un citiem priekšmetiem, kurus var piesaistīt samontētā plāksne vai tā ir atpakaļ!

Tinumos es izmantoju apmēram 300 pēdu 24 g pārklāta magnēta stieples, kuru es sīkāk apskatīšu vēlāk.

2. solis: Magnētisko plākšņu izgatavošana

Šajā aksiālās plūsmas ģeneratorā, lai samazinātu aizsērēšanu un maksimāli palielinātu jaudu, es izmantoju divus magnētu blokus, vienu katrā statora spoļu pusē. Tas nozīmē, ka magnētiskā lauka vilkšanai caur vara tinumiem nav vajadzīgs magnētiskais kodols, kā to dara lielākā daļa motora/alt ģeometrijas. Ir daži aksiālās plūsmas modeļi, kas izmanto panorāmas serdeņus, un nākotnē es varētu izmēģināt dažus eksperimentus. Es gribētu izmēģināt kādu materiālu ar 3D drukājamu dzelzi.

Šajā gadījumā es esmu izvēlējies 8 polu magnētu masīvu aptuveni 150 mm aplī, izmantojot 1 x 1 x 0,25 collu retzemju magnētus. Šim izmēram bija jānodrošina, lai visas detaļas ietilptu uz 210 mm x 210 mm drukas gultas. Kopumā es vispirms izmērīju šo ģeneratoru, saprotot, ka jo lielāks diametrs, jo labāk volti uz apgriezienu minūtē, tāpēc padarīju to tik lielu, cik tas ērti ietilptu manā drukas gultā. magnēti, jo tālāk magnēti atrodas no centra, jo ātrāk tie pārvietojas, un ir vairāk vietas arī varam! Visas šīs lietas var ātri saskaitīt! Tomēr secinājums, pie kura esmu nonācis, ir tāds, plūsmas sistēma varētu būt labāka mājas būve. Maziem rotoriem nav daudz vietas, un lietas var kļūt diezgan saspringtas, it īpaši, ja jūs veicat caurviju, kā es esmu darījis šajā dizainā. Arī tad, ja jūsu magnēts (radiālais garums) ir mazs attiecībā pret jūsu rotora diametru, piemēram, šajā (aptuveni 6 collu diametrs līdz 1 collu magnēts), tad vējš ng kļūst mazliet dīvaini, jo iekšējais gala tinums ir tikai aptuveni 1/2 no ārējā garuma.

Atpakaļ pie pamācības! Šī ģeneratora magnēta plāksnes ir saliktas tā, ka vispirms pielīmējiet magnētisko plāksni (zaļo) pie sarkanā atloka/pamatnes plāksnes. Pēc tam es uzliku magnēta plāksni uz dažiem plāniem saplākšņa slāņiem (apmēram.75 collu biezumā) un novietoju abus uz smagas tērauda plāksnes, lai magnēti varētu nostiprināt montāžu vietā. Tad es uzvilku tērauda stiepli uz magnēta plākšņu aizmugurē. Tas nenotika gluži tā, kā es cerēju. Spēcīgais magnētiskais lauks pievilka vadu pret magnētu centru, un man neizdevās saliekt katru stieples rindu, lai tā pilnībā atbilstu nākamajai vietai., neraustot pirmo aptinumu. Es cerēju, ka varu vienkārši satīt vadu un magnētiskā plūsma to bloķēs. Tālāk es mēģināju sagriezt stieples gredzenus, un tas bija labāk, bet tomēr tālu no tā, ko es gribētu cerēju, ka no stieples tiks iegūta jauka konsekventa pamatne. Ir iespējami sarežģītāki veidi, kā to paveikt, un tas varētu būt vērts arī turpmāk eksperimentēt. Es arī izmēģināju izmantot magnētiskajā laukā sablīvētu tērauda vilnu kā pamatplāksni vai plūsmu Šķita, ka tas darbojas, bet faktiskais dzelzs blīvums nešķita ļoti augsts, tāpēc es di nepārbaudiet tā efektivitāti, daļēji tāpēc, ka es uzskatīju, ka stieples konstrukcija ir svarīga magnētisko plākšņu mehāniskajām slodzēm. Arī tērauda vate varētu būt vērts izpētīt nākotnē, tomēr ar ūdens strūklu sagrieztas tērauda plāksnes, visticamāk, būs nākamā iespēja, ko es izmēģināšu.

Tālāk es paņēmu oranžo 3D drukāto daļu un pinu stiepli cauri un ap to gar to, kas, manuprāt, bija lielākās slodzes virziens, skrūve uz skrūvi un skrūve uz centru pāris reizes katrā stūrī. Es arī aptinu to ap skrūvju atverēm, kur viss vītnes stienis iet kā domkrata stabi, lai saglabātu un padarītu regulējamu atstarpi starp plāksnēm.

Pārliecinājies, ka magnēta plāksne un atloks ir pietiekami labi, un oranžā pamatplāksne ir apmierinoši vītņota ar pastiprinošu stiepli, es abus savienoju ar līmi. Jāuzmanās, jo šim līmes savienojumam jābūt ūdensnecaurlaidīgam vai cieši noslēgtam. Pirmās divas reizes man bija noplūdes, un tas ir haoss, izšķiež daudz ģipša un rada vairāk stresa, nekā jums nepieciešams. Es ieteiktu turēt apkārt kādu zilu līmlenti vai citu putu gumiju, piemēram, nepastāvīgu līmi, lai ātri novērstu noplūdi. Kad detaļas ir savienotas, piepildiet ar izvēlēto pastiprinošo materiālu. Es izmantoju cietu apmetumu, kas modificēts ar PVA līmi. Paredzams, ka apmetums sasniegs 10 000 psi spiedienu, bet nav pārāk saspringts (tātad stieple). Es gribētu izmēģināt epoksīdu ar sasmalcinātu stiklu, kabosilu vai betonu un piedevām.

Ērta lieta par apmetumu ir tā, ka pēc tam, kad tas ir iesists, jums ir diezgan daudz laika, kur tas ir grūti, bet trausls un noplūdes vai lāses var viegli nokasīt vai notriekt.

Šajā dizainā ir divas magnēta plāksnes. Vienam ir gultnis, standarta 1 collu spilvenu bloka pašregulējoša vienība. Es jau agri iespiedu raktuvi magnēta blokā. Lietojumam, kuru esmu to izstrādājis, otrs gultnis atradīsies turbīnā virs ģeneratora, tāpēc es izmantoja tikai vienu pašregulējošu gultni. Galu galā tas bija nedaudz sāpīgi. Šīs detaļas varētu arī salikt kopā ar katru magnēta plāksni ar gultni, ja izejas vadi no statora iekšēji tiktu novadīti caur uzstādīto vārpstu. ļaut uzstādīt pretēji rotējošus dzenskrūves pie kopējas, negrozāmas vārpstas/caurules.

3. darbība: statora izveide

Atbilstoši manai tēmai - mēģināt izskaidrot, ko esmu izdarījis un kāpēc tobrīd tā šķita laba ideja, statoram būs nepieciešams nedaudz vairāk vietas.

PMA parasti tinumi ir nekustīgi, bet magnētiskie mezgli rotē. Tas ne vienmēr notiek, bet gandrīz vienmēr. Aksiālās plūsmas komplektā, saprotot pamata "labās rokas likumu", tiek saprasts, ka jebkuram vadītājam, kas saskaras ar rotējošu magnētisko lauku, starp stieples galiem tiks radīta strāva un spriegums, un lietderīgās strāvas daudzums ir proporcionāls lauka virzienā. Ja lauks pārvietojas paralēli vadam (piemēram, aplī ap rotācijas asi), netiks radīta noderīga strāva, bet tiks radītas ievērojamas virpuļstrāvas, pretoties magnētu kustībai. Ja vads iet perpendikulāri, tad tiks sasniegta augstākā sprieguma un strāvas izeja.

Vēl viens vispārinājums ir tāds, ka telpa statorā, caur kuru rotācijas laikā iziet magnētiskā plūsma, lai nodrošinātu maksimālu jaudu, jāaizpilda ar pēc iespējas vairāk vara, visu radiāli novietotu. Tas ir jautājums par maza diametra aksiālās plūsmas sistēmām, jo šajā gadījumā vara platība pie vārpstas ir daļa no laukuma ārējās malas. Ir iespējams iegūt 100% vara iekšējā zonā, ar kuru saskaras magnētiskais lauks, bet šajā ģeometrijā, kas ļauj iegūt tikai 50% no ārējās malas. Tas ir viens no spēcīgākajiem iemesliem, kāpēc atturēties no pārāk mazām aksiālās plūsmas konstrukcijām.

Kā jau teicu iepriekš, šis pamācības nav par to, kā es to darītu vēlreiz, drīzāk tas norāda uz dažiem virzieniem, kas šķiet daudzsološi, un parādīt dažas bedres, kuras var sasniegt šajā ceļā.

Projektējot statoru, es gribēju padarīt to pēc iespējas elastīgāku attiecībā uz izejas voltiem uz apgriezieniem minūtē, un es gribēju, lai tas būtu 3 fāžu. Lai panāktu maksimālu efektivitāti, samazinot virpuļstrāvas, jebkurai "kājai" (katra spoles puse ir jāuzskata par "kāju") vienlaikus jāsaskaras tikai ar vienu magnētu. Ja magnēti atrodas tuvu viens otram vai pieskaras, kā tas notiek daudzos augstas jaudas rc motoros, laikā, kad "kāja" iet caur magnētiskās plūsmas maiņu, tiks attīstītas ievērojamas virpuļstrāvas. Motora lietojumos tam nav tik lielas nozīmes, jo spole tiek aktivizēta, kad kontrolieris atrodas pareizajās vietās.

Es izmēra magnēta masīvu, ņemot vērā šos jēdzienus. Masīvā esošie astoņi magnēti ir 1 collas pāri, un atstarpe starp tiem ir 1/2 collas. Tas nozīmē, ka magnētiskais segments ir 1,5 collas garš un tajā ir vieta 3 x 1/2 "kājām". Katra "kāja" ir fāze, tāpēc jebkurā brīdī viena kāja redz neitrālu plūsmu, bet pārējās divas - pieaugošo plūsmu un plūsmas samazināšanos. Perfekta 3 fāžu izeja, lai gan, piešķirot neitrālajam punktam tik daudz vietas (lai samazinātu virpuļstrāvas) un izmantojot kvadrātveida (vai pīrāga formas) magnētus, plūsma gandrīz sasniedz maksimumu agri, paliek augsta, pēc tam ātri nokrīt līdz nullei. Šāda veida izvadi, manuprāt, sauc par trapecveida, un dažiem saprotamiem kontrolieriem tas var būt grūti. 1 "apaļi magnēti vienā un tajā pašā aparātā dotu vairāk īstā sinusoidālā viļņa.

Parasti šie mājās ģenerētie ģeneratori ir būvēti, izmantojot "spoles", virtuļa formas stieples saišķus, kur katra virtenes puse ir "kāja", un vairākus spoles var piestiprināt kopā, virknē vai paralēli. Virtuļi ir sakārtoti aplī, un to centri ir izlīdzināti ar magnēta ceļa centru. Tas darbojas, taču ir dažas problēmas. Viena problēma ir tā, ka, tā kā vadītāji nav radiāli, liela daļa vadītāja nenonāk 90 grādu leņķī pret magnētisko lauku, tāpēc tiek radītas virpuļstrāvas, kas parādās kā siltums spolē un magnētiskā bloka rotācijas pretestība.. Cits jautājums ir tas, ka, tā kā vadītāji nav radiāli, tie nesaliek kopā tik labi. Izeja ir tieši proporcionāla vadu daudzumam, ko varat ievietot šajā vietā, tāpēc izvadi samazina neradiālās "kājas". Lai gan tas būtu iespējams, un dažreiz tas tiek darīts komerciālos nolūkos, spoles tinšanai ar radiālajām "kājām", kas savienotas augšpusē un apakšā, ir nepieciešams 2 reizes lielāks gala tinums nekā serpentīna tinumam, kur vienas kājas augšdaļa ir savienota ar augšējo daļu nākamo atbilstošo kāju, un pēc tam šīs kājas apakšdaļa ir savienota ar nākamo atbilstošo kāju un tālāk.

Otrs lielais faktors šāda veida aksiālās plūsmas ģeneratoros (rotējoši magnēti virs un zem statora) ir atstarpe starp plāksnēm. Šīs ir kuba likumu attiecības, samazinot attālumu starp plāksnēm par 1/2, magnētiskās plūsmas blīvums palielinās par 8x. Jo plānāks ir stators, jo labāk!

Paturot to prātā, es izveidoju četru lobiņu tinumu, izveidoju sistēmu aptuveni 50 pēdu stieples pavedienu mērīšanai un ietinu džigu 6 reizes, izveidojot stiepļu saišķus aptuveni 6 mm diametrā. Es tos ievietoju zilajā atstarpes gredzenā, sasaistot tos caur caurumiem, lai stieples gali iznāktu aizmugurē. Tas nebija viegli. Tas nedaudz palīdzēja, rūpīgi piestiprinot saišķus, lai tie nebūtu vaļīgi, un veltot laiku un izmantojot gludu koka formēšanas rīku, lai stumtu vadus vietā. Kad tie visi bija sasieti savās vietās, zilais atstarpes gredzens tika ievietots lielākajā no gaiši zaļajām veidojošajām vannām, un ar tumši zaļo virtuļu veidošanas instrumenta palīdzību gaiši zaļās vannas otrā pusē rūpīgi nospiežot soliņš. Šai veidojošajai vannai ir rieva, kurā sasiet stiepļu vītņus. Tas prasa laiku un pacietību, uzmanīgi pagriežot apmēram 1/5 apgriezienu, nospiežot, pagriežot un turpinot. Tādējādi disks ir plakans un plāns, vienlaikus ļaujot gala tinumiem sakrauties. Jūs varat pamanīt, ka manam 4 lobītajam tinumam ir taisnas "kājas", bet iekšējie un ārējie savienojumi nav apaļi. Tam vajadzēja atvieglot kraušanu. Tas neizdevās tik labi. Ja es to darītu vēlreiz, es liktu iekšējiem un ārējiem gala tinumiem iet pa apļveida ceļiem.

Pēc tam, kad tas ir kļuvis plakans un plāns, un malas ir iepakotas, es apvilku plakanu lenti ap malu, lai to sablīvētu, un otru uz augšu, uz leju un ap katru kāju, un pēc tam arī uz blakus esošo. Kad tas ir izdarīts, jūs varat noņemt sasiešanas vadus un pāriet uz mazāku presēšanas vannu, atgriezties pie netikuma un nospiest to pēc iespējas plānāk un līdzenāk. Kad tas ir plakans, noņemiet to no presēšanas vannas. Tā vietā, lai veidnes, piemēram, rūpīgi vaksētu un pārklātu ar atbrīvojošiem savienojumiem, es parasti izmantoju tikai pāris kārtu elastīgā iesaiņojuma (no virtuves). Ielieciet pāris slāņus veidnes apakšā un uzlieciet stikla šķiedru uz elastīgās plēves. Pēc tam pievienojiet statora stiprinājuma cauruli, kas atbilst gaiši zaļās veidojošās vannas augšējai daļai, bet starp kuru ir elastīga apvalka un stikla šķiedras slānis. Pēc tam pievienojiet statora tinumu atpakaļ vietā, lai nospiestu elastīgo apvalku un stikla šķiedru, un nofiksējiet statora stiprinājuma cauruli vietā. Pēc tam atgriezieties pie netikuma un vēlreiz nospiediet plakaniski. Kad tas labi iederas vannā ar iestiepto iesaiņojumu un stiklšķiedru, tiek pievienots stikla šķiedras audums (ar caurumu statora stiprinājuma caurulei).

Tagad tas ir gatavs ielej saistošo materiālu, parasti tiek izmantoti epoksīda vai poliestera sveķi. Pirms tas tiek darīts, ir svarīgi rūpīgi sagatavoties, jo, tiklīdz jūs sākat šo procesu, jūs patiešām nevarat apstāties. Es izmantoju iepriekš izgatavotu 3D drukātu pamatplāksni ar 1 collu caurumu centrā un plakanu plāksni ap to. Es izmantoju 16 collu 1 collu alumīnija caurules gabalu, lai statora stiprinājuma caurule atbilstu un būtu turēja perpendikulāri plakanajai plāksnei. Zaļā formēšanas vanna, statora tinums un statora stiprinājuma caurule tika nobīdīti uz leju, lai sēdētu uz plakanās plāksnes. Pirms epoksīda sajaukšanas es vispirms sagatavoju 4 saraušanās plēves gabalus un uzmanīgi uzliku 5. tumši zaļš veidojošs virtulis, tāpēc uz sejas būtu minimālās grumbas pret statora tinumu. Pēc epoksīda sajaukšanas un uzliešanas uz stikla šķiedras auduma, tad es uzmanīgi noliku elastīgo aptinumu ap 1 collu cauruli un ievietoju zaļo veidojot gredzenu virs tā. Es arī biju sagatavojis pāris vecus bremžu rotorus, kas deva zināmu svaru, un jauki sēdēja uz zaļās formēšanas virtuļa. Pēc tam es uzliku apgrieztu katlu virs bremžu rotoriem, un uz katla es sakrauju apmēram 100 mārciņas. Es to atstāju uz 12 stundām, un tas iznāca apmēram 4-6 mm biezs.

4. darbība: pārbaude un sensori

Ģeneratoram ir vairākas izmērāmas ieejas un izejas, un to visu mērīšana vienlaikus nav vienkārša. Man ir ļoti paveicies, ka man ir daži Vernjē rīki, kas to padara daudz vieglāku. Vernier ražo izglītības līmeņa produktus, kas nav sertificēti rūpnieciskai lietošanai, bet ir ļoti noderīgi tādiem eksperimentētājiem kā es. Es izmantoju Vernier datu reģistrētāju ar dažādiem plug and play sensoriem. Šajā projektā es izmantoju uz zāli balstītas strāvas un sprieguma zondes, lai izmērītu ģeneratora izeju, optisko sensoru, lai dotu ģeneratora ātrumu, un slodzes elementu, lai izmērītu griezes momenta ievadi. Visi šie instrumenti tiek ņemti aptuveni 1000 reižu sekundē un tiek ierakstīti manā klēpjdatorā, izmantojot Vernier reģistrētāju kā AD caurlaides ierīci. Manā klēpjdatorā saistītā programmatūra var veikt reālā laika aprēķinus, pamatojoties uz ievadi, apvienojot griezes momenta un ātruma datus, lai iegūtu reālā laika ieejas vārpstas jaudu vatos un reālā laika izejas datus elektriskajos vatos. Es neesmu pabeidzis šo pārbaudi, un būtu noderīga kāda labāka izpratne.

Man ir problēma, ka šis ģenerators patiešām ir blakus projekts, un tāpēc es nevēlos tam veltīt pārāk daudz laika. Es domāju, ka varu to izmantot kontrolējamai slodzei VAWT pētījumos, bet galu galā es vēlētos sadarboties ar cilvēkiem, lai to uzlabotu, lai tā būtu efektīva manas turbīnas atbilstība.

Kad es sāku nodarboties ar VAWT pētījumiem pirms apmēram 15 gadiem, es sapratu, ka VAWT un citu galveno dzinēju testēšana ir sarežģītāka, nekā vairums cilvēku saprot.

Galvenais jautājums ir tas, ka enerģija, kas tiek attēlota kustīgā šķidrumā, ir eksponenciāla tās kustības ātrumam. Tas nozīmē, ka, dubultojot plūsmas ātrumu, plūsmā esošā enerģija palielinās 8x (tā ir kubiciņos). Tā ir problēma, jo ģeneratori ir lineārāki un kopumā, ja dubultojat ģeneratora apgriezienus, jūs iegūstat aptuveni 2x vatu.

Šī būtiskā neatbilstība starp turbīnu (enerģijas savākšanas ierīci) un ģeneratoru (vārpstas jauda līdz lietderīgai elektroenerģijai) apgrūtina vēja turbīnas ģeneratora izvēli. Ja savai vēja turbīnai izvēlēsities ģeneratora atbilstību, kas radīs vislielāko pieejamo jaudu no 20 km/h vēja, visticamāk, tā pat nesāks griezties līdz 20-25 km/h, jo ģeneratora slodze uz ģeneratoru būs pārāk liela. Ar šo ģeneratora atbilstību, kad vējš ir lielāks par 20 km, turbīna ne tikai uztvers tikai daļu no enerģijas, kas pieejama lielāka ātruma vējā, turbīna var pārsniegt ātrumu un tikt bojāta, jo ģeneratora nodrošinātā slodze pietiekami.

Pēdējā desmitgadē risinājums ir kļuvis ekonomiskāks vadības elektronikas cenu krituma dēļ. Tā vietā, lai mēģinātu saskaņot ātrumu diapazonu, dizainers aprēķina maksimālo ātrumu, ar kādu ierīcei ir jādarbojas, un izvēlas ģeneratoru, pamatojoties uz enerģijas daudzumu un ideālo ātrumu turbīnai šajā ātrumā vai nedaudz augstāk. Šis ģenerators, ja tas ir pievienots slodzei, parasti nodrošina pārāk lielu griezes momentu zemā apgriezienu diapazonā, un pārslogotā turbīna neuzņems visu enerģiju, kāda tai varētu būt, ja tā būtu pareizi noslogota. Lai radītu pareizu slodzi, tiek pievienots kontrolieris, kas uz brīdi atvieno ģeneratoru no elektriskās slodzes, ļaujot turbīnai paātrināties līdz vajadzīgajam ātrumam, un ģenerators un slodze tiek atkārtoti savienoti. To sauc par MPPT (Multi Power Point Tracking). Kontrolieris ir ieprogrammēts tā, ka, mainoties turbīnas ātrumam (vai palielinoties ģeneratora spriegumam), ģenerators tiek pievienots vai atvienots tūkstoš reižu sekundē, lai tas atbilstu šim ātrumam vai spriegumam ieprogrammētajai slodzei.

Ieteicams:

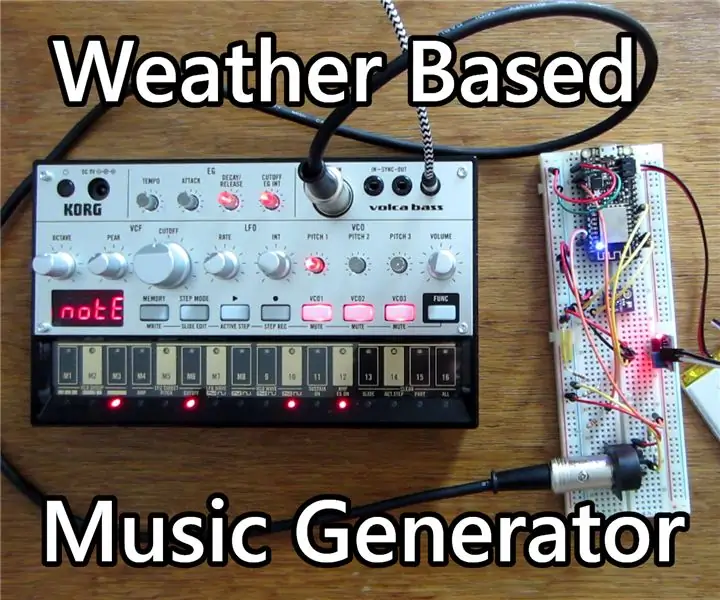

Mūzikas ģenerators uz laika apstākļiem (ESP8266 balstīts Midi ģenerators): 4 soļi (ar attēliem)

Mūzikas ģenerators uz laika apstākļiem (ESP8266 balstīts Midi ģenerators): Sveiki, šodien es paskaidrošu, kā izveidot savu mazo laika apstākļu mūzikas ģeneratoru. Tas ir balstīts uz ESP8266, kas ir kā Arduino, un tas reaģē uz temperatūru, lietu un gaismas intensitāte. Negaidiet, ka tas radīs visas dziesmas vai akordu programmu

Ģenerators - līdzstrāvas ģenerators, izmantojot Reed slēdzi: 3 soļi

Ģenerators - līdzstrāvas ģenerators, izmantojot Reed slēdzi: vienkāršs līdzstrāvas ģenerators Līdzstrāvas (DC) ģenerators ir elektriskā mašīna, kas mehānisko enerģiju pārvērš līdzstrāvas elektrībā. Svarīgi: līdzstrāvas (DC) ģeneratoru var izmantot kā līdzstrāvas motoru bez jebkādas konstrukcijas izmaiņas

Plūsmas mērīšana ar ūdens plūsmas mērītājiem (ultraskaņa): 5 soļi (ar attēliem)

Plūsmas mērīšana ar ūdens plūsmas mērītājiem (ultraskaņa): Ūdens ir būtisks mūsu planētas resurss. Mums, cilvēkiem, ūdens ir vajadzīgs katru dienu. Un ūdens ir nepieciešams dažādām nozarēm, un mums, cilvēkiem, tas ir vajadzīgs katru dienu. Tā kā ūdens ir kļuvis vērtīgāks un trūcīgāks, nepieciešama efektīva uzraudzība un cilvēku

858D SMD karstā gaisa plūsmas stacijas uzlaušana: 10 soļi (ar attēliem)

858D SMD karstā gaisa pieplūdes stacijas uzlaušana: man ir neliela elektroniskā laboratorija, kurā es laboju bojātu elektroniku un veicu dažus mazus hobija projektus. Tā kā tur ir arvien vairāk SMD lietu, bija pienācis laiks iegūt atbilstošu SMD atkārtotas plūsmas staciju. Es mazliet paskatījos apkārt un atklāju, ka 858D ir

Plūsmas ātruma mērīšana: 7 soļi (ar attēliem)

Plūsmas ātruma mērīšana: ar šo ierīci jūs varat izmērīt brīvi plūstošas plūsmas ātrumu. Vienīgais, kas nepieciešams, ir Arduino un dažas amatniecības pamatprasmes un, protams, brīvi plūstoša straume. Tas nav vispraktiskākais veids, kā izmērīt veloci